УДК 621.365.9:621.923.42

В.В. Кальченко, д-р техн. наук

В.П. Войтенко, канд. техн. наук

Черниговский государственный технологический университет, г. Чернигов, Украина

КВАЗИОПТИМАЛЬНОЕ РЕГУЛИРОВАНИЕ В ПРОЦЕССЕ ШЛИФОВАНИЯ СО СКРЕЩИВАЮЩИМИСЯ ОСЯМИ ИНСТРУМЕНТА И ДЕТАЛИ

Сформулированы требования к электроприводам в составе комплексов для шлифования со скрещивающимися осями инструмента и детали. Предложена концепция использования импульсных преобразователей с адаптивным квазиоптимальным регулированием для решения задач указанных комплексов, призванная способствовать существенному повышению эффективности и качества обработки поверхности. Разработаны функциональные схемы, а также алгоритмы работы цифровых регуляторов.

Введение

Глобальная тенденция повышения качества выпускаемой продукции сопровождается ростом требований и усложнением технологии обработки деталей. В итоге трудоемкость операций, реализуемых, например, на станках, оснащенных абразивным инструментом, составляет от 30 до 60% общей трудоемкости обработки [1]. Значительным шагом на пути повышения как эффективности, так и качества обработки поверхности является реализация возможностей шлифования со скрещивающимися осями инструмента и детали [2]. Потенциал этой технологии не может быть раскрыт в полной мере без разработки электроприводов, удовлетворяющих ряду специфических требований по точности, быстродействию и стабильности работы как в условиях изменения характера нагрузки, так и присутствия внешних возмущений.

Известно большое количество работ по проблематике станочного электропривода [3; 4], что само по себе свидетельствует как о нерешенности многих существующих проблем, так и об имеющемся потенциале дальнейшего совершенствования. Например, в последние годы отчетливо просматривается тенденция развития принципов прямого цифрового управления со все более широким использованием так называемых «интеллектуальных» алгоритмов [5]. Элементная база и достижения в области как силовой, так и информационной электроники [6] открывают новые возможности и позволяют существенно улучшить качество переходного процесса как в режиме изменяющегося задания на регулирование, так и в условиях различных дестабилизирующих факторов.

Целью данной статьи является разработка концепции использования импульсных преобразователей с квазиоптимальным регулированием в процессе шлифования со скрещивающимися осями инструмента и детали, что способно существенно повысить эффективность и качество обработки поверхности.

Формулирование требований к электроприводу процесса шлифования со скрещивающимися осями

В практическом пособии [4] приведен один из многочисленных вариантов классификации, а также технические характеристики регулируемых электроприводов для станков и промышленных роботов. Технологический процесс шлифования со скрещивающимися осями инструмента и детали [2] выдвигает жесткие требования не только к главному приводу, но также и к приводам вращения и осевой подачи шлифовального круга. Кроме того, появляется необходимость в точном программном изменении и стабилизации угла скрещивания. Неточности позиционирования и стабилизации инструмента, помимо прямой ошибки формообразования, приводят к другим негативным проявлениям и, в итоге, – к ухудшению интегральных показателей качества процесса обработки детали. Так, некоторые ученые [2] отмечают, что превышение глубины шлифования на 0,01 мм может привести к росту температуры детали на 25%.

|

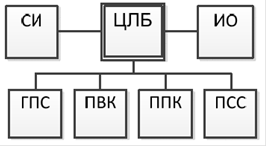

Отсюда следует, что приводы станка, способного реализовать потенциал процесса шлифования со скрещивающимися осями, образуют электромеханический комплекс, представляющий собой иерархическую информационно-управляющую структуру (рисунок 1). На верхнем уровне находится центральный вычислительный блок, использующий 3D-модели формообразования [2] с целью формирования заданий интеллектуальным модулям нижнего уровня иерархии. Последние выполняют две функции: обмениваются информацией с центральным блоком и управляют приводом, отвечающим за одно из требуемых движений комплекса.

ЦЛБ – центральный логический блок; СИ – стандартный интерфейс; ИО – интерфейс оператора; ГПС – главный привод станка; ПВК – привод вращения круга; ППК – привод подачи круга; ПСС – привод скрещивания круга.

Рис. 1. Иерархия информационных устройств комплекса шлифования со скрещивающимися осями

Блок стандартного интерфейса позволяет организовать информационное взаимодействие с компьютером, удаленным постом контроля и управления и др., что существенно расширяет возможности комплекса.

Высокие требования по точности и стабильности выполнения программных движений обуславливают необходимость широкого использования цифровых технологий для построения приводов комплекса. Дополнительные преимущества такого подхода заключаются в возможности унификации ряда аппаратных блоков, а также в высокой повторяемости характеристик в серийных устройствах, упрощении пусконаладки, проверки работоспособности и обслуживания.

Дополнительные возможности дает применение современных микроконтроллеров в блоках нижнего уровня на рисунке 1. Во-первых, программируемая логика повышает гибкость всей системы, т.е. возможность адаптации унифицированной аппаратной части под конкретную задачу. Во-вторых, облегчается организация взаимодействия с центральным блоком. В-третьих, сама аппаратная часть устройств информационной электроники становится компактнее, и открываются возможности использования продвинутых алгоритмов прямого цифрового управления.

Выбор структуры и алгоритма работы привода

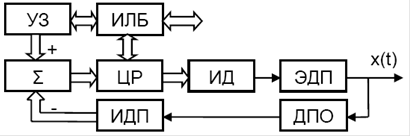

На рисунке 2 показана упрощенная функциональная схема интеллектуального привода, соответствующего нижнему уровню иерархии на рисунке 1. Отличительная особенность – реализация большинства информационных функций программно-аппаратными средствами микроконтроллера.

Интерфейс с ЦЛБ обеспечивает прием команд от устройства управления верхнего уровня иерархии, а также передачу в обратном направлении диагностической информации и, при необходимости, – измеренного значения регулируемого параметра по координате движения. В зависимости от конкретного использования такими параметрами могут быть скорость подачи, угол скрещивания и др.

|

УЗ – устройство задания; ИЛБ – интерфейс с ЦЛБ; ЦР – цифровой регулятор; ИД – интерфейс с двигателем; ЭДП – электродвигатель привода; х(t) – регулируемый параметр по координате движения; ДПО – датчик параметра координаты движения; ИДП – интерфейс с датчиком параметра.

Рис. 2. Функциональная схема интеллектуального привода комплекса шлифования

В устройстве задания формируется цифровой код, эквивалентный требуемому текущему значению параметра х(t). Интерфейс с датчиком параметра оценивает цифровой эквивалент этого значения, а сумматор дает ошибку (отклонение) выходного параметра от заданного уровня.

Руководствуясь кодом ошибки, цифровой регулятор вырабатывает последовательность управляющих воздействий, формат которых определяется используемым методом управления движением. Наиболее перспективным вариантом интерфейса с двигателем можно считать применение реверсивного широтно-импульсного преобразователя. Импульсный режим работы силового вентиля обеспечивает максимальную энергоэффективность, высокую точность, быстродействие и стабильность работы устройства. При этом, если использовать резидентные широтно-импульсные модуляторы микроконтроллера, дополнительные аппаратные затраты не требуются.

Особого внимания заслуживает вопрос выбора цифрового регулятора. Несмотря на длительное использование, в промышленности наиболее популярным остается пропорционально-интегрально-дифференциальный регулятор. Однако к его недостаткам можно отнести чересчур искусственную методику настройки, практически не поддающуюся автоматизации. Так, коэффициенты регулирования приходится подбирать индивидуально и непосредственно на конкретном приводе. Существуют адаптивные разновидности данного алгоритма, успешно отрабатывающие возмущения по нагрузке. Тем не менее, унификация алгоритма для приводов, отвечающих за стабилизацию различных параметров движения, невозможна.

В технологическом процессе шлифования со скрещивающимися осями инструмента и детали предлагается использовать квазиоптимальное управление широтно-импульсным преобразователем [5; 6]. Важнейшим его достоинством является получение вида переходного процесса, близкого к апериодическому – т.е. без перерегулирования – за время, близкое к минимальному, что особенно актуально для удовлетворения требований по точности обработки [7]. Настройка такого регулятора может производиться в полуавтоматическом режиме по алгоритму, включающему в себя процедуру идентификации объекта управления [8].

Таким образом, становится актуальной задача проверки работоспособности совокупности работающих согласованно нескольких реверсивных широтно-импульсных преобразователей с квазиоптимальным управлением. Каждый такой преобразователь содержит свою собственную автономную замкнутую систему автоматического управления, поэтому сравнительно легко выполнить декомпозицию поставленной задачи. Поскольку структура и алгоритм работы каждой из систем идентичны, остается произвести анализ только лишь одной из систем, выяснив для каждой, прежде всего, отличия динамических параметров.

Выводы

- Сформулированы основные требования к электроприводу процесса шлифования со скрещивающимися осями, причем информационные устройства комплекса шлифования представлены в виде иерархической структуры, элементы которой обмениваются информацией по стандартному интерфейсу.

- Для нижнего уровня иерархии разработана функциональная схема интеллектуального привода комплекса шлифования со скрещивающимися осями, для которой предложено использовать реверсивный широтно-импульсный преобразователь с цифровым квазиоптимальным регулятором.

Список использованных источников

- Миндлин Я.Б. Централизованная подготовка абразивного инструмента к работе / Миндлин Я.Б., Кащук В.А. // Станки и инструмент. – 1988. – №4. – С. 23 – 27.

- Грабченко А.И. Шлифование со скрещивающимися осями инструмента и детали: монография / Грабченко А.И., Кальченко В.И., Кальченко В.В. – Чернигов: ЧГТУ, 2009. – 356 с.

- Белов М. П. Автоматизированный электропривод типовых производственных механизмов и технологических комплексов: учебник для студ. высш. учеб. заведений / Белов М. П., Новиков В. А., – М.: Изд. центр «Академия», 2007. – 576 с.

- Гибкие производственные системы, промышленные роботы, робототехнические комплексы: практ. пособие: в 14-ти кн. Кн. 14/ О.П. Михайлов, Р.Т. Орлов, A.B. Пальцев. Современный электропривод станков с ЧПУ и промышленных роботов; под ред. Б.И. Черпакова. – М.: Высш. шк., 1989. – 111 с.

- Войтенко В.П. Квазиоптимальные промышленные регуляторы с автоматической параметрической идентификацией / Войтенко В.П. // Технічна електродинаміка. – 2004. – С. 85-90. – (Тем. вип. “Силова електроніка та енергоефективність”, ч. 3).

- Войтенко В.П. Застосування штучних нейронних мереж для ідентифікації промислових об'єктів керування / Войтенко В.П., Хоменко М.А., Рудіч П.В. // Вісник ЧДТУ: зб. – Чернігів: ЧДТУ, 2011. – № 1 (47). – С. 196-201.

- Кальченко В.І. Дослідження процесу однопрохідного двостороннього шліфування / Кальченко В.І., Кальченко В.В., Рудик А.В., Венжега В.І. // Вісн. ЧДТУ. – 2007. – №28. – С. 35-44.

- Войтенко В.П. Нейроидентификация в промышленных регуляторах / Войтенко В.П., Хоменко М.А. // Технічна електродинаміка. – 2008. – С. 60-61. – (Тем. випуск “Силова електроніка та енергоефективність”, ч. 2).