УДК 621.941.025

В.В. Кальченко, д-р техн. наук, професор

Чернігівський державний технологічний університет, м. Чернігів, Україна

Ю.Д. Юрченко, ст. викладач

Черкаський державний технологічний університет, м. Черкаси, Україна

ОБРОБКа АУСТЕНІТНИХ СТАЛЕЙ ТОКАРНИМИ РІЗЦЯМИ З ВНУТРІШНІМ ТЕПЛОВІДВЕДЕННЯМ

Наведені результати експериментальних досліджень інтенсивності поверхневого зносу та температури різання при обробці аустенітних сталей збірними токарними різцями з внутрішнім тепловідведенням.

Постановка проблеми

Нержавіючі та жаростійкі сталі аустенітного класу широко використовуються в аерокосмічній техніці, машинах та апаратах харчової і хімічної промисловості, теплоенергетиці та інших галузях. Процес токарної обробки таких матеріалів супроводжується інтенсивним теплоутворенням і високою температурою на поверхнях контакту з інструментом, значними силами різання та підвищеним рівнем вібрацій. Усе це призводить до швидкого зносу інструмента, неможливості застосування продуктивних режимів різання та багатократного збільшення часу обробки деталей.

Одним із перспективних шляхів вирішення даної проблеми є застосування збірних токарних різців з внутрішнім тепловідведенням, що забезпечують значне підвищення продуктивності обробки таких сталей та зменшення інтенсивності зносу багатогранних твердосплавних пластин шляхом інтенсифікації відведення тепла із зони різання. Проведення експериментальних досліджень та встановлення оптимальних режимів різання такими інструментами є невід’ємною частиною підвищення ефективності обробки аустенітних сталей.

Аналіз досліджень і публікацій

На основі досліджень науковців [1-10] було встановлено, що визначальними в процесі обробки різанням нержавіючих та жаростійких сталей являються як температурно-силовий фактор, так і фізико-механічні характеристики інструментальних та оброблюваних матеріалів.

А.Д. Макаровим [3] встановлено, що для кожного конкретного сполучення інструментального та оброблюваного матеріалів при роботі на будь-якій подачі оптимальним швидкостям різання відповідає постійна, так названа оптимальна, температура різання Qо, при якій забезпечується максимальна розмірна стійкість інструменту. Ф.Я. Якубов [4] показав, що при роботі на оптимальних швидкостях різання температура на контактних поверхнях, деформації та напруження сприяють утворенню поверхневих шарів інструмента зі зносостійкими властивостями.

Виходячи з теорії критичних температур різання металів, А.Н. Єрьоміним [6] були визначені екстремальні точки на кривих усадки і твердості стружки, межі міцності та відносного подовження. У своїй роботі І.С. Правєдніков [8] доводить, що найбільш різка зміна пластичних властивостей та твердості оброблюваних матеріалів і сплавів відбувається при критичних температурах поліморфних перетворень Θпп. Аналіз вказаних робіт показав, що оптимальна температура різання Qо практично співпадає з критичною температурою поліморфних перетворень Θпп відповідного оброблюваного матеріалу. Проте, незважаючи на значний накопичений теоретичний та практичний досвід, у літературних джерелах майже відсутня інформація про особливості протікання процесів різання у збірних інструментах з внутрішнім тепловідведенням, що обумовлює потребу подальшого їх дослідження та розробки рекомендацій щодо ефективного використання.

Мета статті

Мета даної роботи полягає у встановленні основних закономірностей впливу режимів різання на інтенсивність відносного поверхневого зносу і температуру різання при обробці аустенітних сталей збірними токарними різцями з внутрішнім тепловідведенням.

Виклад основного матеріалу

Продуктивність та точність обробки тісно пов’язана з розмірною стійкістю інструмента, яка у найбільш повній мірі характеризується величиною відносного поверхневого зносу hв.п, мкм/0,1м2. Відомо, що точки мінімуму на кривих hв.п=f(v) відповідають значенням оптимальних швидкостей різання, для яких існує відповідне значення оптимальної температури різання.

Для встановлення значень оптимальних температур та швидкостей різання при обробці аустенітних сталей збірними токарними різцями з внутрішнім тепловідведенням на першому етапі були проведені однофакторні стійкісні дослідження hв.п=f(v) при постійних подачі та глибині різання.

Експериментальні дослідження проводились двома серіями. Перша серія – обробка різцями стандартизованої конструкції; друга серія – різцями з внутрішнім тепловідведенням. Дослідження проводили на токарно-гвинторізному верстаті моделі 16К20 при зовнішньому поздовжньому точінні заготовок із нержавіючої жаростійкої сталі аустенітного класу 12Х18Н9Т твердістю 160...170 НВ, σв= 600 МПа. Діаметр заготовок знаходився у межах D = 80…130 мм, довжина становила L =250 мм. Закріплення заготовок на верстаті здійснювалось по циліндричній поверхні запресованої оправки з упором по торцю у трьохкулачковому патроні. Другим кінцем заготовка опиралась центровим отвором на центр задньої бабки верстата.

Для дослідів використовувалися експериментальні різці з державками стандартизованої конструкції та державками з внутрішнім тепловідведенням. Збірний різець з внутрішнім тепловідведенням [10] містить державку, в якій виконаний спеціальний канал, заповнений матеріалом з високою теплопровідністю (міддю), що з’єднує нижню поверхню багатогранної різальної пластини з поверхнею різцетримача верстата. Різці оснащувались багатогранними різальними пластинами типу 10114-110408 ГОСТ 19065-80 із твердого сплаву марки Т15К6. Геометричні параметри різців: ![]() о,

о, ![]() о,

о, ![]() 5о,

5о, ![]() =

=![]() 1

1![]() 7о,

7о, ![]() 5о, r =1 мм. Швидкість різання змінювалась у діапазоні V = 80…200 м/хв з кроком 20 м/хв, подача становила S = 0,1; 0,25 та 0,4 мм/об, глибина різання становила t = 0,5 мм. Коливання швидкості різання в дослідах становили ± 3 м/хв від прийнятих номінальних значень.

5о, r =1 мм. Швидкість різання змінювалась у діапазоні V = 80…200 м/хв з кроком 20 м/хв, подача становила S = 0,1; 0,25 та 0,4 мм/об, глибина різання становила t = 0,5 мм. Коливання швидкості різання в дослідах становили ± 3 м/хв від прийнятих номінальних значень.

У дослідах використовувалися різальні пластини, що пройшли попереднє тарування на зносостійкість. Розбіжність пластин по зносостійкості не перевищувала ±5%. Величина радіального зносу hr різальної пластини вимірювалася на інструментальному мікроскопі моделі ИМЦ-100![]() 50, А з електронним блоком цифрової індикації розміру та точністю відліку розміру 0,001 мм. Вимірювання зносу здійснювали через кожні 450…500 м шляху різання.

50, А з електронним блоком цифрової індикації розміру та точністю відліку розміру 0,001 мм. Вимірювання зносу здійснювали через кожні 450…500 м шляху різання.

Кожний дослід повторювався не менше трьох разів з подальшим усередненням отриманих результатів. За результатами кожної серії дослідів будувались графічні залежності радіального зносу hr, мкм від шляху різання l м, на основі яких визначалась величина відносного поверхневого відносного зносу hв.п.

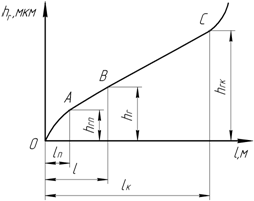

Визначення відносного поверхневого зносу здійснювалось за методикою прискорених стійкісних випробувань А.Д. Макарова [3]. При цьому різальні пластини не доводились до повного зносу, коли hrк = 100…120 мкм (точка С на ділянці нормального зносу). Оскільки інтенсивність зносу на ділянці АС постійна, то дослід припиняли, коли ділянка нормального зносу між точками А і В мала достатню довжину для точного вимірювання hr (рис.1). Довжина шляху різання при цьому становила не менше 2000 м.

Рис.1. Залежність радіального зносу від шляху різання

Відносний поверхневий знос визначався за формулою

, (1)

, (1)

де hr – радіальний знос у точці В, мкм; hп – початковий радіальний знос ув точці А, мкм; l – довжина шляху різання в точці В, м; – lп – початкова довжина шляху різання в точці А, м; S – подача, мм/об.

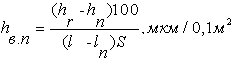

Паралельно із стійкісними дослідами проводились також вимірювання температури різання. Температура різання вимірювалася методом природньої термопари. Для проведення дослідів була виготовлена установка, схема якої показана на рис. 2.

1 – різцець, 2 – заготовка, 3 – діелектричні підкладки, 4 – діелектрична вставка, 5 – дріт, 6 – стрижень, 7 – шпиндель верстата, 8 – діелектрична втулка, 9 – струмознімач, 10 – дріт, 11 – мілівольтметр, 12 – рухомий контакт, 13 – важіль, 14 – фіксатор

Рис. 2. Схема установки для вимірювання температури різання

Заготовка ізолювалась від кулачків токарного патрона з допомогою діелектричних підкладок і діелектричної вставки, якою заготовка опиралась на центр задньої бабки верстата. При вимірюваннях температури різання рухомий контакт притискався до різальної пластини пружиною. Рухомий контакт, як і різальна пластина, був виготовлений із твердого сплаву Т15К6 для усунення паразитної термопари.

Різець, на відміну від класичного методу, не ізолювався від різцетримача верстата, оскільки при наявності діелектричних підкладок не можливо було оцінити реальний вплив внутрішнього тепловідведення на температуру різання. У зв’язку з цим вимірювання термо-ЕРС здійснювалось з інтервалом 30…40 с, короткочасним притисканням на 3...5 с рухомого контакту до різальної пластини. Після стабілізації показників мілівольтметра, важіль з рухомим контактом відводився від різальної пластини й утримувався фіксатором, що перешкоджало його нагріванню і появі паразитних термо-ЕРС.

Кожен дослід повторювався три рази з наступним усередненням результатів. Зупинки в процесі дослідів для проведення вимірювань зносу становили в середньому 2,5…3 хв. Інтервал між дослідами становив не менше 60 хв, що було необхідним для охолодження дослідної установки до кімнатної температури (18…200С), при якій починався кожен із дослідів. За результатами кожної серії дослідів будувались графічні залежності температури різання від швидкості різання Q = f(v) при постійних подачі та глибині різання.

На достовірність результатів вимірювання методом природньої термопари, крім умов термостатування її вільних кінців, впливає також величина вхідного опору мілівольтметра, який використовується для вимірюванні термо-ЕРС [9]. Вхідний опір мілівольтметра повинен бути не меншим 1...2 кОм, тому при проведенні експериментів був використаний мілівольтметр МП-18 кл.1 з вхідним опором 2,5 кОм. Ціна поділки шкали мілівольтметра складала 0,5 мВ, діапазон шкали складав 0...45 мВ.

Тарування термопари “12Х18Н9Т–Т15К6” здійснювалося у стальній ємності із розплавом свинцю. Для цього у розплавлений за допомогою електротигеля, свинець занурювалися на 5…8 секунд два термоелектроди, виготовлені з інструментального та оброблюваного матеріалів, під’єднані дротами до клем мілівольтметра МП-18. Температура розплаву вимірювалася штучною повіреною термопарою типу ХА з електронним блоком цифрової індикації. Похибка вимірювання блоку цифрової індикації температури складала ±1,50С у діапазоні вимірювання від 00 С до +9000 С.

Під час тарування одночасно реєструвалися температура штучної термопари і напруга на мілівольтметрі натуральної термопари. Тарувальний графік будувався по п’яти точках при температурі розплаву 400...900 0С. Температура нагрівання розплаву встановлювалась за допомогою автотрансформатора. Значення термо-ЕРС реєструвалися при нагріванні та охолодженні розплаву з подальшим усередненням результатів вимірювань.

Для встановлення залежності температури різання від часу роботи різця один із дослідів кожної серії був проведений при безперервному точінні протягом 20 хвилин. Перерви між проходами різця становили не більше 5…7 с. Після закінчення кожного із дослідів здійснювався контроль радіального зносу (hr, мкм) та довжини фаски по задній поверхні (h3, мм) різальної пластини.

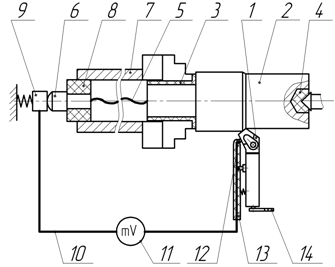

У результаті проведених досліджень були отримані залежності відносного поверхневого зносу та температури різання від швидкості різання при різній величині подач при обробці сталі 12Х18Н9Т різцями стандартизованої конструкції та різцями з внутрішнім тепловідведенням (рис.3).

а) б)

1-S = 0,10 мм/об, 2-S = 0,25 мм/об, 3- S = 0,40 мм/об

Рис. 3. Вплив швидкості різання на температуру різання та відносний поверхневий знос при точінні різцем стандартизованої конструкції (а) та різцем з внутрішнім тепловідведенням (б) (Сталь 12Х18Н9Т, різальна пластинка Т15К6, t = 0,5 мм)

Із отриманих графіків (рис.3) видно, що для обох різців криві залежностей відносного поверхневого зносу від швидкості різання носять немонотонний характер, а положення точок мінімуму залежать як від швидкості різання, так і від подачі. Слід також відмітити, що при збільшенні подачі від 0,1 мм/об до 0,4 мм/об величина відносного поверхневого зносу hв.п зменшується, а точки мінімуму зміщуються у бік менших швидкостей, при роботі на яких зафіксовані однакові температури різання Q = 800 0С з коливаннями в межах ±10 0С.

Така закономірність може бути пояснена тим, що для аустенітної сталі 12Х18Н9Т за даними дослідження [9] при температурі 7500С, що відповідає початку рекристалізації Θп.р, відбуваються поліморфні перетворення, внаслідок чого зростає до максимуму пластичність (δmax = 98%), зменшується міцність (до σв= 150 МПа) та зменшується коефіцієнт усадки стружки, що приводить до зменшення сил різання та їх стабілізації в проміжку температур 750…800 0С. Разом з цим при температурах 700…800 0С відбувається значне зменшення адгезійних сил, практично зникає наріст та зменшується ділянка контакту стружки з передньою поверхнею інструмента. Все це приводить до зменшення роботи, яка витрачається на стружкоутворення, що у свою чергу приводить до зменшення силового навантаження на різальні кромки інструмента та зменшує інтенсивність його зносу.

У той же час при вказаних вище температурах відбуваються також структурні зміни у контактних шарах інструмента – формування фрагментованої дислокаційної структури зерен WC, ТіС та зв’язки-матриці, що створює умови зміцнення робочих поверхонь твердосплавного інструмента та збільшує їх опір контактним навантаженням.

Усі ці фактори обумовлюють існування оптимальної і постійної для даних умов температури різання (Qо = 800 0С), при досягненні якої спостерігається найменша (але різна для різних подач) інтенсивність відносного поверхневого зносу.

За даними Т.Н. Лоладзе [1] при обробці нержавіючих сталей твердими сплавами групи ТК при температурах 700…750 0С відбувається поступовий перехід від адгезійного до дифузійного зносу, а при температурах 800…850 0С відбувається головним чином дифузійний знос інструмента, інтенсивність якого може бути надзвичайно висока. Це пояснює різке зростання відносного поверхневого зносу в зоні температур більших за 800 0С. Як видно із графіків (рис.3), праві гілки кривих відносного поверхневого зносу мають значно більш інтенсивне зростання ніж ліві, де відбувається переважно адгезійне зношування, яке меншою мірою впливає на інтенсивність відносного зносу, ніж дифузійний знос.

Аналізуючи залежності температури різання від швидкості різання, можна зробити висновок, що при обробці різцями з внутрішнім тепловідведенням (рис.3 б) температури різання у діапазоні швидкостей V = 80…200 м/хв були меншими на 30…70 0С у порівнянні з різцями стандартизованої конструкції (рис.3 а). В наслідок цього відбувається зміщення точок мінімуму відносного зносу в бік більших швидкостей. Так, при подачі S = 0,25 мм/об оптимальна швидкість різання становила Vо = 127 м/хв для різця стандартизованої конструкції та Vо = 150 м/хв для різцями з внутрішнім тепловідведенням. При цьому величина hв.п була менша у 1,8 рази для різця з внутрішнім тепловідведенням у порівнянні з різцем стандартизованої конструкції. Із графіків видно, що при одній і тій же величині відносного зносу hв.п = 4 мкм/0,1м2 швидкість різання для різця з внутрішнім тепловідведенням може бути збільшена до 175 м/хв, що дозволяє збільшити продуктивність обробки в 1,38 рази. В той же час, при роботі з подачею S = 0,40 мм/об при тих же умовах, швидкість різання для різця з внутрішнім тепловідведенням може бути збільшена у 1,5 рази.

Дещо протиречивим на перший погляд є зменшення відносного поверхневого зносу при збільшенні подачі, оскільки при цьому відбувається зростання температури різання та активізація адгезійного та дифузійного зносу. Але в той же час при збільшенні подачі відбувається збільшення шляху різання, що приводить до зменшення відносного поверхневого зносу. Також при збільшенні подачі відбувається зменшення коефіцієнта усадки стружки, що приводить у свою чергу до зменшення сил різання та інтенсивності зносу. Тому можна зробити висновок, що у даних умовах зростання температури різання створює менший негативний вплив на відносний поверхневий знос, ніж позитивний, від збільшення шляху різання та зменшення сил різання.

За результатами дослідів при безперервному точінні протягом 20 хв (V = 180 м/хв, S = 0,25 мм/об, t = 0,5 мм) радіальний знос становив hr=65 мкм (знос по задній поверхні hз=0,53 мм) для різця з внутрішнім тепловідведенням та hr=153 мкм (hз=1,25 мм) для різця стандартизованої конструкції. Більш значна різниця зносу (у 2,35 рази) свідчить про те, що ефективність внутрішнього відведення тепла зростає при обробці довгомірних деталей.

Враховуючи те, що для досягнення мінімальної собівартості слід працювати на швидкостях VСmin які у 1,2…1,25 рази більші ніж оптимальні Vо [4], то ефект від застосування різців з внутрішнім тепловідведенням у таких умовах буде зростати.

Висновки

Проведенні дослідження показали, що інтенсифікація внутрішнього відведення тепла із зони різання забезпечує значне підвищення стійкості різальних пластин та продуктивності обробки аустенітної сталі.

Збільшення розмірної стійкості різців з внутрішнім тепловідведенням може позитивно впливати на точність обробки.

Обробку аустенітних сталей слід виконувати на швидкостях різання Vо або VСmin при можливо більших подачах.

Найбільш ефективне застосування різців з внутрішнім тепловідведенням може бути досягнуте при обробці аустенітних сталей та інших важкооброблюваних матеріалів в умовах роботи без застосування МОТС при інтенсивному теплоутворенні та високими температурами в зоні різання.

Список використаних джерел

- Лоладзе Т.Н. Прочность и износостойкость режущего инструмента / Лоладзе Т.Н. – М.: Машиностроение, 1982. – 318 с.

- Бобров В.Ф. Основы теории резания металлов / Бобров В.Ф. – М.: Машиностроение, 1975. – 344 с.

- Макаров А.Д. Оптимизация процессов резания / А.Д. Макаров. – 2-е изд. – М.: Машиностроение, 1976. — 278 с.

- Основи теорії різання матеріалів: підручник для вищ. навч. закладів / Мазур М.П., Внуков Ю.М., Доброскок В.Л. [та ін.]. – Львів: Новий Світ-2000, 2010. – 422 с.

- Резников А.Н. Теплофизика процессов механической обработки материалов / Резников А.Н. – М.: Машиностроение, 1981. – 348 с.

- Ерёмин А.Н. Физическая сущность процесса резания сталей / Ерёмин А.Н. – Свердловск: Машгиз, 1951. – 226 с.

- Григорович В.К. Твёрдость и микротвёрдость металлов / Григорович В.К. – М.: Наука, 1976. – 230 с.

- Праведников И.С. Физическая сущность критических температур резания / Праведников И.С. // Нефтегазовое дело. – 2011. – № 3. – С.297-310.

- Слободяник П.Т. Методы и средства контроля температуры при механической обработке / Слободяник П.Т. // Машиностроит. пр-во. Сер. Технология и оборудование обработки металлов резанием: Обзор информ. ВНИИТЭМР.– М., 1990. – Вып. 2. – 36с.

- Мироненко В.В. Збірні токарні різці з внутрішнім тепловідводом / Мироненко В.В., Юрченко Ю.Д. // Вісник ЧІТІ. – Черкаси, 2002.