А.Б. Жидков , канд. техн. наук

З.А. Гумбатов, студент

Восточноукраинский национальный университет им. В.Даля, г. Луганск, Украина

Влияние технологических параметров на эффективность виброобработки сварных конструкций

Описана программа, реализующая обобщенную математическую модель взаимодействия поля остаточных и вибрационных напряжений. В качестве исходных данных в программе используются основные характеристики дебалансного вибратора, геометрические параметры его расположения, геометрические характеристики сечения в окрестностях исследуемой точки, характеристики обрабатываемого материала и начальное распределение остаточных напряжений. С использованием программы выявлен характер зависимостей между основными параметрами низкочастотной виброобработки и ее эффективностью, которая определялась как величина пластической деформации по любому из главных направлений.

Постановка проблемы в общем виде

Качество сварных конструкций во многом определяется максимальными значениями и градиентами остаточных напряжений в отдельных сварных соединениях. Одним из способов снижения пиковых значений и уменьшения неравномерности распределения остаточных напряжений является послесварочная низкочастотная вибробработка (НВО). В настоящее время не существует полного теоретического описания процессов перераспределения напряжений в результате НВО. При практическом использовании режимы обработки подбирают для каждой конкретной конструкции эмпирически, и правильность их выбора во многом зависит от опыта специалистов, проводящих НВО.

Анализ последних публикаций

Основными параметрами НВО являются величина вибрационной силы, частота обработки, схема расположения вибратора и время обработки [1; 2]. Однако анализ процессов, происходящих при взаимодействии поля остаточных напряжений с полем вибрационных напряжений, показал, что важными являются также характер распределения вибрационных напряжений, начальное распределение остаточных напряжений, свойства основного металла, параметры АЧХ конструкции и другие технологические факторы, которые не были учтены ранее [3-5]. Влияние на АЧХ обрабатываемого тела различных схем объединения изделий в блоки, применение двух вибраторов, а также расположения опор и дополнительных масс показало ограниченные возможности данных способов управления НВО [6; 7].

Цель статьи

Целью данной статьи является оценка влияния различных параметров НВО на степень снижения пиковых напряжений в сварном соединении и установления взаимной связи между этими параметрами.

Основной материал

Объектом исследования выступала математическая модель взаимодействия собственного поля остаточных напряжений с вибрационными напряжениями, возникающими при НВО. В качестве расчетных параметров использовали следующие переменные:

- положение центра дебалансного вибратора относительно исследуемой точки сварного соединения. Задается координатами X,Y,Z в декартовой системе координат, центром которой является исследуемая точка, а направления осей X,Y,Z совпадают с направлением главных остаточных напряжений σ1, σ2, σ3;

- параметры дебалансного вибратора. Задаются величиной массы дебаланса, радиусом вращения дебаланса, частотой вращения и углами поворота плоскости вращения дебаланса относительно всех трех осей декартовой системы координат, описанной выше. Данные параметры позволяют определить проекции действия вибрационного усилия на выбранные оси в каждый момент времени для одного оборота вибратора с заданным шагом, шаг разбивки для каждого оборота также задается;

- распределение остаточных (начальных) напряжений для исследуемой точки. С учетом особенностей распределения напряжений в сварных соединениях, выполненных сваркой плавлением, практически всегда можно считать известными максимальные значения и направления действия главных напряжений. Так, для прямолинейного шва, выполненного на жестком листе из низкоуглеродистой стали, обычно σ1 направлены вдоль шва и достигают σ0,2 основного металла, σ2 направлены поперек шва и достигают 0,5σ0,2 основного металла, а σ3 направлены перпендикулярно плоскости сварки и составляют до 0,3σ0,2 основного металла. В других случаях численные значения остаточных напряжений могут быть оценены по-иному;

- геометрические характеристики сечений, перпендикулярных соответствующим осям в окрестностях искомой точки. Задаются площадями и моментами инерций относительно соответствующих осей;

- статические и динамические характеристики обрабатываемого материала. Задаются в виде динамического предела текучести материала, модуля Юнга и объемного коэффициента Пуассона.

В качестве основной гипотезы выбрана гипотеза о начале пластической деформации при нахождении точки, характеризующей напряженное состояние материала в координатах главных напряжений на поверхности цилиндра Мизеса. При этом, ввиду малости пластических деформаций, связь между напряжениями и деформациями принята линейной (Закон Гука).

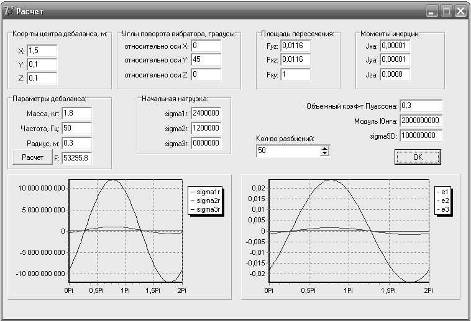

Для реализации обобщенной модели создана программа, позволяющая рассчитывать величину суммарных напряжений и пластических деформаций за один оборот вибратора при заданных параметрах в окрестностях заданной точки. Внешний вид окна программы показан на рис. 1.

Рис. 1. Внешний вид окна программы Vibro

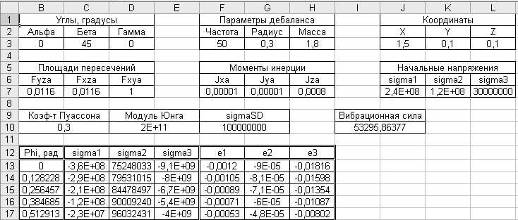

Результаты выводятся в виде графиков напряжений σ1, σ2, σ3 и деформаций ε1, ε2, ε3, а также сохраняются в файле Excel, структура которого показана на рис. 2.

Рис. 2. Структура результирующего файла

В текущей версии программы ввод исходных параметров и вывод результатов осуществляется в системе СИ.

Необходимо отметить, что не все исходные параметры являются независимыми для реальных задач. Так, геометрические характеристики сечения зависят от конкретного изделия, положения центра вибратора в выбранной системе координат и углов поворота плоскости вибратора относительно осей. Набор характеристик материала также определен и не может изменяться для одного материала, а распределение начальных напряжений остается постоянным только в начальный момент времени, а затем изменяется в процессе релаксации под действием НВО. Величина вибрационной силы зависит от геометрических параметров вибратора и частоты.

Необходимо также отметить, что в данной модели не рассматривались резонансные колебания, при которых на собственных частотах изделия эквивалентные вибрационные усилия скачкообразно возрастают в несколько раз.

Однако в частных случаях возможны практически любые сочетания геометрических параметров, входящих в модель, и сочетания остаточных напряжений. Параметры вибратора и характеристики материала представляются более определенными и варьироваться в рамках данной работы не будут.

С использованием описанной выше программы был проведен вычислительный эксперимент с целью выявления наиболее и наименее значимых параметров. Варьирование параметров было произведено от максимальных до минимальных значений при рассмотрении НВО балки коробчатого типа с использованием наиболее вероятных конкретных значений. Такой подход позволил сузить пределы изменения исследуемых параметров. При варьировании предполагалось, что параметры являются независимыми.

В качестве целевой функции были выбраны наибольшие значения деформаций в любом из главных направлений. Поскольку эффективность обработки определяется величиной изменения начальных уровней напряжений, а реализуются такие изменения только за счет пластической деформации. Можно считать, что наиболее эффективными будут такие параметры обработки, при которых εi→max.

Выявлен характер зависимости между основными исходными параметрами и наибольшими деформациями.

Установлено, что параметры, описывающие положение вибратора (координаты и углы поворота относительно осей координат), связаны с величиной пластической деформации экспонентными зависимостями. Причем, в отдельных случаях изменение одного или нескольких из этих параметров не влияет на величину пластической деформации.

Связь между геометрическими характеристиками сечения и величиной пластической деформации линейная.

Необходимо отметить, что в каждом конкретном случае любой из параметров имеет выраженные экстремумы, что дает возможность определить такие параметры режима для обрабатываемой конструкции, которые приведут к снижению той или иной составляющей напряженного состояния в конкретной точке (зоне) конструкции. Используя предложенную модель и программу, можно также выбрать оптимальную последовательность обработки с тем, чтобы избежать высоких уровней локального перенапряжения металла, что приводит к росту скорости пластической деформации и появлению повреждений вследствие исчерпания локальной пластичности.

Практическое использование программы показало, что большой объем используемых исходных переменных и большой объем полученных результатов затрудняет работу с ней. Для решения практических, а не исследовательских задач необходимо создать средства автоматизированного ввода или импорта из файлов-библиотек исходных параметров и оптимизировать поиск нужных данных в результатах.

Выводы

Используя разработанную модель и программу, можно спрогнозировать величину пластической деформации по любым главным направлениям для заданных параметров НВО. Полученный характер зависимостей между исходными параметрами и величиной пластической деформации могут служить основой для оптимизации параметров режима НВО. Ни один из параметров, использованных в модели, не является незначимым, но в отдельных случаях изменения любого из параметров режима обработки не приводит к заметному изменению эффективности НВО.

Список использованных источников

1. Рагульскис К. М. Вибрационное старение / Рагульскис К. М., Стулильнас Б. Б., Толутис К. Б. – Л.: Машиностроение, 1987. - 72 с.

2. Лащенко Г.И. Вибрационная обработка сварных конструкций / Лащенко Г.И. – К.: Экотехнология, 2001. – 56 с.

3. Гедрович А.И. Новые возможности повышения качества сварных конструкций с применением виброобработки / Гедрович А.И., Жидков А.Б. // Збірник наукових праць НУК. – Миколаїв: НУК, 2009. – № 3 (426). – С. 89-94.

4. Жидков А. Б. Теоретическое обоснование выбора режима виброобработки ответственных металлоконструкций / Жидков А. Б. // Вісник ДонНАБА 2009-5(79): матеріали VIII Міжнародної наукової конференції молодих вчених, аспірантів і студентів. Том 1. «Будівлі та конструкції з застосуванням нових матеріалів та технологій». – Макіївка, 2009. – С. 32-34.

5. Жидков А.Б. Основные подходы к управляемой виброобработке сварных конструкций / Жидков А. Б. // Вібрації в техниці та технологіях. – 2010. – № 3 (59). – С. 16-20.

6. Жидков А.Б. Вплив технологічних факторів на процес віброобробки зварних конструкцій з метою підвищення їх ресурсу / Жидков А.Б., Сисоєв В.О. // Ресурсозберігаючі технології виробництва та обробки тиском матеріалів у машинобудуванні: зб. наук. пр. – Луганськ: Вид-во СНУ ім. В. Даля, 2010. – С. 142 – 149.

7. Жидков А.Б. Модель колебаний балки при нагружении двумя вибраторами / Жидков А.Б., Стативка Ю.И. // Вісник Східноукр. держ. ун-ту ім. В.Даля. – 2010. – № 3 (145). Ч. 2. – С. 61-67.