Л.Я. Березін, канд. техн. наук

Чернігівський державний технологічний університет, м. Чернігів, Україна

НАПРЯМКИ ВИКОРИСТАННЯ ЗОВНІШНІХ ЕЛЕКТРИЧНИХ ПОЛІВ ДЛЯ ОТРИМАННЯ НЕРОЗ’ЄМНИХ З'ЄДНАНЬ РІЗНОРІДНИХ МАТЕРІАЛІВ

Розглянуті основні напрямки використання зовнішніх електричних полів для отримання нероз’ємних з’єднань різнорідних матеріалів. Визначені оптимальні умови для отримання вакуум-щільних з’єднань ситалу СО-115М, кварцового скла марок КВ або КУ між собою і з особливо чистим алюмінієм марки А999 та безкисневою міддю марки МБ товщиною до 0,5 мм.

Постановки проблеми

Газорозрядні прилади (ГП) знайшли широке використання для навігаційних цілей та в приладах автономного керування рухом літаків, кораблів, торпед, реактивних снарядів. До ГП (наприклад, лазерні гіроскопи) в навігаційних комплексах, де потрібній довготривалий та автономний режим роботи, висуваються особливо жорсткі вимоги.

Основним елементом лазерного гіроскопа (ЛГ) є кільцевий резонатор (КР). В якості основного конструкційного матеріалу для резонатора вибирають плавлений кварц або ситал СО-115М (α = (2,5–6)·10-7 К-1 при 323 – 693 К), до якого треба приєднати: діелектричні дзеркала із кварцового скла марки КВ або КУ (α = (4 – 5,8)·10-7 К-1 при 323 – 723 К) або ситалу СО-115М, що стійкі до впливу високих температур і плазми газового розряду; катод з особливо чистого алюмінію марки А999 (α = 276,8·10-7 К-1 при 293 – 723 К); два аноди з безкисневої міді марки МБ (α = 170·10-7 К-1 при 293 – 393 К). Товщина опорної частини електродів 0,5 мм та більше.

Велика різниця в температурних коефіцієнтах лінійного розширення для матеріалів, що з’єднуються, відносно велика товщина опорної частини електродів, різка різниця в фізико-хімічних властивостях, обмеження по температурі зварювання, високі вимоги до якості з’єднань та жорсткі експлуатаційні вимоги складають основу проблем по виготовленню вузлів резонатора ЛГ.

Вузли КР, які виготовлені з вказаних матеріалів з використанням традиційних способів отримання вакуум-щільних з’єднань, таких як склеювання, метод оптичного контакту, паяння та способи зварювання, що широко застосовуються на практиці, не задовольняють весь комплекс технічних вимог до ЛГ.

Перспективним способом отримання герметичних з’єднань у вузлах ГП є зварювання в електричних полях (ЗЕП), яке має ряд істотних переваг та дозволяє отримати вакуум-щільні з’єднання матеріалів з різкими відмінностями фізико-хімічних властивостей.

Напрямки використання зовнішніх електричних полів

Зовнішні електричні поля (ЕП) знайшли широке використання для:

·отримання нероз’ємних з’єднань різнорідних матеріалів;

·підвищення продуктивності, міцності, зниження енерговитрат при дифузійному зварюванні у вакуумі (ДЗВ) та паянні;

·підвищення якості клейових з’єднань;

·отримання спеціальних властивостей зони з’єднання або зварених матеріалів у цілому;

·поєднання процесу зварювання з термодифузійним покриттям зварних деталей;

·захисту від приварювання обладнання до деталей, що зварюються;

- отримання з’єднань, що роз’єднуються, для кріплення різнорідних матеріалів під час їх механічної обробки за допомогою електростатичних кріпильних приладів, заснованих на використанні пондеромоторних сил.

Використання ЕП в процесі зварювання та паяння дозволяє отримати вакуум-щільні з’єднання самих різнорідних матеріалів. У загальному випадку це діелектрик з діелектриком, металами та напівпровідниками, а також метали між собою і з напівпровідниками, наприклад, ситали, кварцове, лужне силікатне скло, сапфір, кераміка між собою та з напівпровідниками (наприклад, кремнієм, германієм), кольоровими металами і сплавами на їх основі.

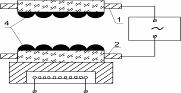

Принципові схеми ЗЕП, що вже використовуються, показані на рисунку 1.

При утворенні з’єднання діелектриків з металами в атмосфері повітря ЕП розглядаються як один з основних, що активує процес зварювання, чинників.

а б

в г

д е

ж

1, 2 – електроди; 3 – ізолятор;

4 – деталі, що зварюються; R – електричний опір; С – ємність; ДН – джерело нагріву; Н/П – напівпровідник;

Ме – метал; Д – діелектрик; а - [1]; б - [2]; в - [3]; г – [4]; д - [5]; е - [6]; ж - [7]

Рис. 1. Принципові схеми зварювання з використанням електричних полів

Необхідною умовою отримання нероз’ємного з’єднання при ЗЕП з’єднань діелектрик-метал (або напівпровідник) є:

- величина шорсткості поверхонь, що зварюються, – Rа = 0,006 – 0,5 мкм;

- величина напруженості ЕП не більше 1,1·103 кВ·м-1;

- величина (густина) струму, що проходить крізь деталі, що зварюються, Iзв = (2 – 400)·103 mA (j = 1·10-7 – 10 mA·мм-2) і його спадання в процесі зварювання;

- температура процесу зварювання (Тзв) повинна забезпечити виникнення в діелектрику, що зварюється, іонної провідності та бути не нижче ТК-100 (температура, при якій питома електропровідність скла не менше 10-8 Ом-1 см-1) і загалом складати величину 0,1 – 0,3 від температури плавлення найбільш легкоплавкого з матеріалів, що з’єднуються;

- витримка при заданих значеннях струму (напруги) і температури протягом певного проміжку часу (15 – 1200 с).

Приведені значення основних параметрів процесу ЗЕП змінюються в широкому діапазоні. Відсутність однозначних критеріїв, рекомендацій, у тому числі і розрахункових залежностей, ускладнює їх визначення. Ті свідчення, які ми маємо, відносяться до конкретних матеріалів, вони носять експериментальний та нерідко суперечливий характер.

В якості критеріїв, за якими можливо судити про ступінь завершеності процесу утворення з’єднання, пропонується використовувати зміну напруги зварювання (Uзв.) або характер спаду струму. В роботі Хоменко М.М. [8] ступінь завершеності процесу ЗЕП визначається характером зміни струму, який повинен наростати до максимального значення, що свідчить про повне протікання поляризаційних процесів у діелектрику.

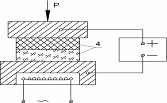

Більшість дослідників якість зварних вузлів визначали за величиною роботи відриву (W), вимірюваній за методом Дерягіна-Кротова.

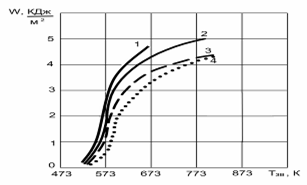

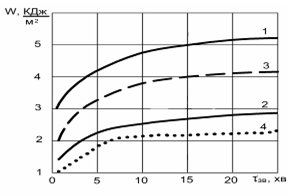

У цілому збільшення Тзв., Uзв. (або Iзв.), τзв. і зменшення мікрошорсткості поверхонь Ra , що зварюються, сприяє підвищенню якості з’єднань (рисунок 2).

Зменшення Ra та підвищення Тзв. і Uзв. зменшує час зварювання (час подачі електричної напруги) τзв.. З підвищенням Uзв. вплив Тзв. на міцність з’єднання підвищується.

Характер залежності міцності з’єднання від Тзв. ілюструє процес утворення фізичного контакту, а хід залежності міцності з’єднань від τзв відображає розвиток процесу утворення з’єднань інтегрально, по всій номінальній площині контакту.

В загальному випадку ЗЕП може проводитись на постійному і (або) змінному, а також імпульсних струмах. Використання змінного струму та зміна полярності постійного струму не зупиняє процесу утворення зварного з’єднання.

Більшість дослідників вважають за необхідність використання постійного струму з подачею позитивного потенціалу на метал або напівпровідник при їх зварюванні з діелектриками.

Основним критерієм у виборі полярності під час зварювання в електростатичному полі більшість дослідників вбачають у створенні умов для розподілення потенціалу в зоні зварювання, яке забезпечує накопичення заряду на границях контакту матеріалів, що зварюються, і утворення максимальної напруженості ЕП в зазорі між ними (наприклад, внаслідок міграційної поляризації діелектрика). Але фізико-технічні особливості впливу полярності на формування з’єднання при ЗЕП не мають ще експериментального обґрунтування.

При ЗЕП напруга, яка прикладається до деталей, що зварюються, зазвичай така, що струм направлено перпендикулярно до площини контакту, а в деяких випадках паралельно поверхням, що зварюються.

Відсутній єдиний підхід до питання про те, чи необхідно при ЗЕП зовнішнє зусилля стиску (Рзв.) та в який момент часу технологічного циклу зварювання його необхідно прикладати. Маються відомості, що використання ЕП дозволяє знизити питоме зусилля стиску Рзв.пит., а в ряді випадків вести процес зварювання і без нього.

У випадку використання зовнішнього стискаючого зусилля воно може прикладатися:

- після нагріву до Тзв. і одночасно з подачею електричної напруги;

- до нагріву і прикладання напруги;

- до нагріву і прикладання напруги з деякою постійною величиною, яка в подальшому змінюється по спеціальній програмі.

а б

в г

—— – та - - - – СО-115М - алюміній [9, 10]; ••••••• – С52-2 - алюміній [11], τзв =10 хв.: а – залежність роботи відриву від напруги зварювання: 1 – 723К; 2 – 823 К; 3 – 623 К; 4 – 573 К; б – залежність роботи відриву від температури зварювання: 1 – 1000 В; 2 – 600 В; 3 – 300 В; 4 – 600 В; в – залежність роботи відриву від шорсткості поверхні: 1 – 723 К, 600 В, τзв =10 хв; 2 – 573 К, 1000 В, τзв =10 хв; г – залежність роботи відриву від часу зварювання: 1 – 723 К, 600 В; 2 – 573 К, 1000 В; 3 – 673 К, 300 В; 4 – 623 К, 600 В

Рис. 2. Вплив технологічних параметрів на міцність з’єднань, що отримані зварюванням в електричному полі

Зварювання в ЕП проводять в атмосфері повітря, вакууму, захисних газах і електролітах.

У цілому ЗЕП має ряд істотних переваг та дозволяє отримати вакуум-щільні з’єднання матеріалів з різкими відмінностями фізико-хімічних властивостей при:

- великій різниці температурних коефіцієнтів лінійного розширення;

- невеликому питомому зусиллі стиску деталей, що зварюються;

- температурах зварювання 0,1-0,3 від температури плавлення найбільш легкоплавкого з матеріалів, що з’єднуються;

- збереженні оптичних властивостей скляних виробів;

- високій стерильності процесу зварювання;

- можливості за одну операцію отримати багатошарові структури;

- підвищенні продуктивності, зниженні енерговитрат і покращенні властивостей з’єднання;

- більш простій конструкції зварювального обладнання та меншій її вартості (наприклад, у 5-10 разів, ніж для ДЗВ).

Проте, незважаючи на перспективність ЗЕП, її промислове використання обмежене внаслідок недосконалого вивчення процесу утворення з’єднання та відсутності типового зварювального обладнання.

Таким чином, подальші дослідження процесу ЗЕП являються одним із основних напрямків по його оптимізації та інтенсифікації.

Мета та завдання роботи

ЗЕП як спосіб отримання вакуум-щільних з’єднань має переваги перед іншими способами, що використовуються для отримання герметичних вузлів із різнорідних матеріалів.

У зв’язку з цим метою даної роботи є створення умов для отримання вакуум-щільних з’єднань ситалу СО-115М з алюмінієм А999, безкисневою міддю МВ, кварцовим склом і ситалом СО-115М у вузлах ГП на основі дослідження закономірностей ЗЕП діелектрика з металом в атмосфері повітря.

Виклад основного матеріалу досліджень

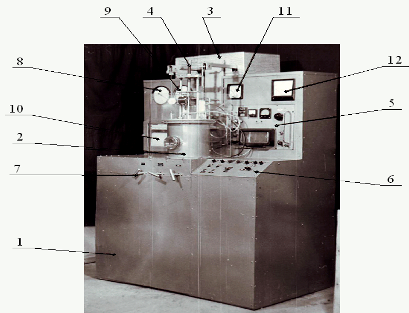

Зварювання вузлів проводилося на спеціально сконструйованій установці, що зображена на рисунку 3.

1 – корпус установки; 2 – зварювальна камера; 3 – механізм піднімання кришки зварювальної камери;

4 – механізм стискання деталей, що зварюються; 5 – високовольтне джерело живлення на базі УПУ–1М;

6 – пульт керування; 7 – вентилі відкачки і напуску газів у зварювальну камеру; 8 – вакуумметр;

9 – манометр для вимірювання надлишкового тиску у зварювальній камері; 10 – самопишучий потенціометр, що записує температуру в зоні зварювання; 11 – прилад М303К; 12 – амперметр

Рис. 3. Загальний вигляд установки для зварювання в електричному полі

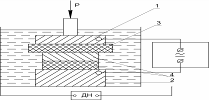

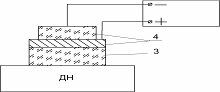

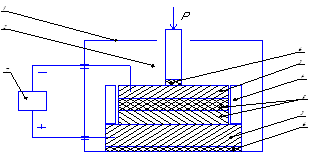

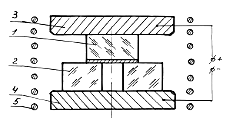

Принципова схема зварювання вузлів метал-діелектрик, яка використовувалась для з’єднання катодів та анодів з корпусом резонатора, наведена на рисунку 4.

1 – зварювальна камера; 2 – шток для передачі механічного зусилля (зварювання може вестися без зовнішнього зусилля стиску); 3 – електроди; 4 – нагрівний пристрій (радіаційний нагрів); 5 – деталі, що зварюються; 6 – ізолятори; 7 – високовольтне джерело живлення

Рис. 4. Принципова схема зварювання вузлів метал-діелектрик в електричному полі

Схема підводу електричного потенціалу для зварювання вузлів діелектрик-діелектрик (вузли дзеркал), яка використовувалась для з’єднання дзеркал з корпусом резонатора, наведена на рисунку 5.

1 – ситалове або кварцове дзеркало з напиленим шаром алюмінію; 2 –корпус резонатора; 3, 4 – електроди; 5 – нагрівач

Рис. 5. Схема підводу електричного потенціалу для зварювання вузлів дзеркало-корпус резонатора в електричному полі

У даній роботі визначені оптимальні умови отримання всіх вузлів резонатора ЛГ в атмосфері повітря, що задовольняють технічним вимогам. Залежно від призначення вузлів їх отримання має свої особливості.

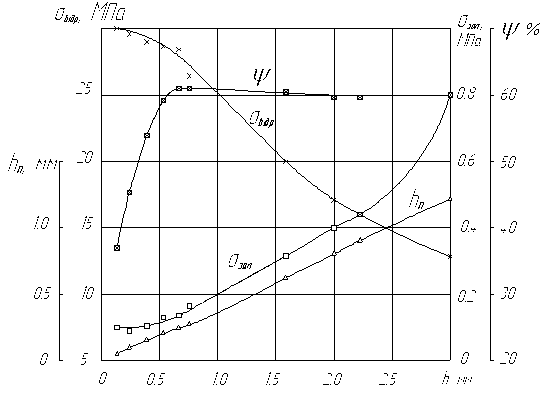

Для отримання вузлів катодів та анодів, де товщина металу досягала 0,5 мм, процес зварювання проводився з використанням зовнішнього стискаючого зусилля. Досліджувалася товщина алюмінію 0,1 – 3 мм при Тзв = 448 – 723 К та Рзв.пит. = 10 – 55 МПа, τзв = 10 хв. Катоди з алюмінію приварювалися безпосередньо до корпусу резонатора, а аноди – через прокладку з алюмінію. З'єднання ситалу з алюмінієм товщиною до 3 мм, що були одержані, мають міцність на відрив більше 12 МПа та є вакуум-щільними. Результати поляризаційно-оптичного обстеження вузлів на приладі ПКС-250 показали, що залишкові напруження в зоні з'єднання не перевищують 1 МПа. В той же час аналогічні з'єднання, одержані методом ДЗВ, вже при товщині алюмінію 0.5 мм мають напруження стиску в зоні з'єднання більше 14 МПа, а при товщині алюмінію 1мм і більше руйнуються ще в процесі зварювання. На рисунку 6 показані залежності величин відносної деформації стиснення алюмінію ![]() , товщини алюмінію після зварювання hп, залишкових напружень у зоні зварювання

, товщини алюмінію після зварювання hп, залишкових напружень у зоні зварювання ![]() , міцності з'єднання на відрив

, міцності з'єднання на відрив ![]() від початкової товщини алюмінію h.

від початкової товщини алюмінію h.

Було знайдено оптимальний режим зварювання вузлів катоду та аноду: Тзв = 673 – 693 К, Рпит.= 20 – 22,5 МПа, τзв = 10 хв.

Для отримання вузлів дзеркал були проведені дослідження, які показали можливість отримання якісного зварного з’єднання ситалу СО-115 М з ситалом СО-115 М та кварцовим склом у діапазоні температур зварювання 473 – 673 К при використанні напиленого на поверхню кварцового скла, що зварюється, або на один із ситалів прошарку алюмінію.

Діелектричні властивості кварцового скла та ситалу сильно різняться. Крім того, одна з головних умов отримання таких з’єднань – це температура зварювання, яка не повинна перевищувати 473 К. Все це накладає певні особливості на отримання вузлів дзеркал.

Рис. 6. Залежність міцності з'єднання від початкової товщини алюмінію А999

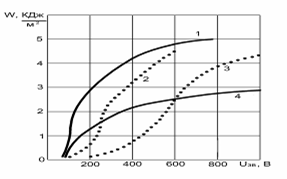

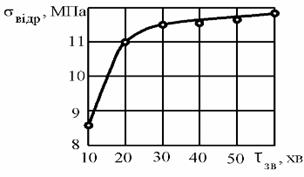

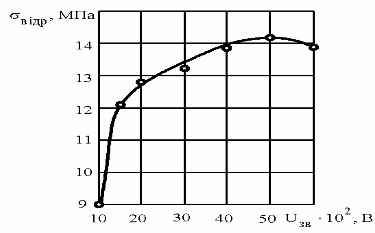

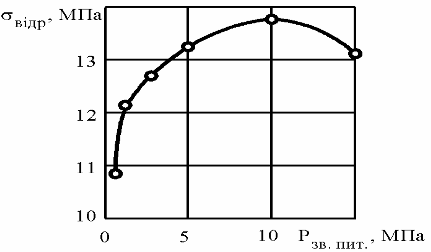

Вплив величини початкової напруги зварювання Uзв.п., Рзв.пит. та τзв при Тзв = 473 К на міцність зварного з’єднання σвідр ситалів СО-115 М при використанні напиленого прошарку алюмінію представлена на рисунках 7 – 9.

Дослідження залежності σвідр (τзв) (рисунок 7) при Тзв = 473 К, jзв.п. = 3٠10-3 mА·мм2, Рзв.пит. = 5 МПа показало, що при τзв менше 10 хв руйнування вузлів ситал-алюміній-ситал проходить по площині зварювання без порушення цілісності матеріалів, що зварюються. Збільшення часу зварювання до 30 хв у цілому забезпечує досягнення заданої, відповідно до технічних вимог, міцності і вакуум-щільності з’єднань. В інтервалі часу 30 – 60 хв σвідр змінюється несуттєво.

Беручи до уваги час досягнення заданої міцності (декілька десятків хвилин), відповідальним за утворення зварного з’єднання потрібно вважати процес міграційної поляризації в ситалі, час встановлення якої і визначає утворення міцного і герметичного з’єднання. Цей час більше ніж при температурах 573 К та 673 К, оскільки, чим нижча Тзв, тим менша активність процесу поляризації і тим більше треба часу для накопичення заряду на поверхнях, що зварюються, для їх активної електростатичної взаємодії.

Рис.7. Вплив часу зварювання на міцність з’єднання ситал-ситал при використанні проміжного прошарку алюмінію

Зміна величини електричної напруги (рисунок 8) найбільш суттєво впливає на σвідр (τзв = 30 хв, Тзв = 473 К, Рзв.пит. = 5 МПа) при Uзв.п. не менше 1·103 В. Величини електричної напруги недостатньо для активного проходження процесу поляризації в діелектрику (ситалі). Максимальна міцність досягається при Uзв.п. = 5·102 В (jзв.п. = 4 mА·мм-2). Зниження міцності при подальшому збільшенні напруги пов’язане з активізацією іонізаційних процесів у зазорі біля катода (про це свідчать сліди мікророзрядів на катоді) і появою поверхневих струмів, які приводять до стікання заряду з подвійного електричного шару. Іонізаційні процеси та поверхневі струми здатні активно впливати на утворення зварного з’єднання.

Рис. 8. Вплив величини електричної напруги зварювання на міцність з’єднання ситал-ситал при використанні проміжного прошарку алюмінію

Використання зовнішніх стискаючих зусиль дозволяє підвищити міцність вузлів. Вплив зусилля стиснення найбільш очевидний при Рзв.пит. більше 2 МПа (рисунок 9), що пов’язано зі зменшенням зазору в площині зварювання і, як наслідок, зниженням у ньому інтенсивності процесів іонізації. Збільшення Рзв.пит. більше 10 МПа викликає накопичення механічних напружень у ситалі в зоні зварювання (σзал) і помітне зниження міцності. Про це свідчить поява дзеркального злому при руйнуванні зварених вузлів у ході механічних випробувань.

Рис.9. Вплив зусилля стиснення на міцність з’єднання ситал-ситал при використанні проміжного прошарку алюмінію

У цілому ж отримання вакуум-щільних вузлів ситал-ситал з використанням напиленого прошарку алюмінію при Тзв = 473 К з використанням ЗЕП забезпечується при: Рзв.пит. = 5 – 10 МПа; Uзв.п. = (4 – 6)·103 В (jзв.п. = (3 – 5)·10-3 mА·мм-2); τзв = 30 – 40 хв. Використання цих режимів дає змогу забезпечити міцність з’єднань у межах 13,5 – 14,5 МПа.

При отриманні з’єднань ситал-кварцове скло однією з проблем є подача електричного потенціалу на матеріали, що зварюються, так, щоб забезпечити протікання поляризаційних процесів у ситалі. Ця проблема може бути вирішена, наприклад, шляхом створення струмопровідного каналу на поверхні кварцового скла за рахунок напилення на нього доріжки алюмінію, коли кварцове скло практично виключене з процесу зварювання.

Рекомендовані параметри режиму зварювання для отримання з’єднань вузлів СО-115 М - алюміній - СО-115 М та СО-115 М - алюміній - КВ-1 при температурі 473 К наведені в таблиці 1.

Таблиця 1

Рекомендовані параметри режиму зварювання

|

Параметри режиму зварювання |

Види з’єднань: СО-115 М - алюміній - СО-115 М СО-115 М - алюміній - КВ-1 |

|

Тзв, К |

473 ± 5 |

|

Рзв. пит., МПа |

5 |

|

τзв, хв |

30 |

|

jзв. п., mА٠мм-2 |

3٠10-3 |

Висновки

- Процес зварювання в електричних полях є перспективним способом отримання вакуум-щільних з’єднань матеріалів з різкою різницею фізико-хімічних властивостей і дозволяє вирішувати складні технічні задачі.

- Визначені оптимальні технологічні параметри отримання зварних з’єднань вузлів газорозрядних приладів (СО–115 М - алюміній - СО–115 М та СО–115 М - алюміній - КВ–1) зварюванням в електричному полі постійної напруги шляхом дослідження їх впливу на якість з’єднання. Оптимальні параметри режимів зварювання:

- для вузлів катоду та аноду: Тзв = 673 – 693 К, Рпит.= 20 – 22,5 МПа, τзв = 10 хв.

- для вузлів дзеркал: Тзв = 473 ± 5 К; Рзв. пит. = 5 МПа; τзв = 30 хв; jзв. п. = 3٠10-3 mА٠мм-2

- Встановлено зв'язок міграційної поляризації, що реалізується в діелектрику під час зварювання, з міцністю зварного з’єднання.

Список використаних джерел

- Хоменко Н.Н. Получение неразъемных соединений кремния с металлами / Хоменко Н.Н. – Чернигов: ВСНТО, 1986. – 67 с.

- Пат. 3. 256. 598 (США) Diffusions Bonding / J.R. Kramer; опубл. 21.06.66; НКИ 29-484.

- Пат. 3. 417. 459 (США). Bonding electrically Conductive metals to insulators / D. J. Pomerantz, G. Wallis; опубл. 09.12.68.

- А.с. 899305 (СССР). Способ сварки давлением / Н.Ф. Казаков, В.П. Антонов, В.А. Казаков. – Заявл. 26.05.80. № 2929935/25–27; опубл. в Б.И., 1982, № 3; МКИ3 B2320/14.

- А.с. 450668 (СССР). Способ диффузионной сварки металлов в вакууме / А.Я. Агольцев, Н.В. Лебедев, В.В. Горбанский. – Заявл. 17.03.72. № 1760594/25–27; опубл. в Б.И., 1974, № 43; МКИ В23К19/00.

- А.с. 1276467 (СССР). Способ диффузионной сварки материалов/ С.Э. Шлифер, В.П. Антонов, В.А. Казаков и др. – Заявл. 28.06.85. № 3918292/25–27; опубл. в Б.И., 1986, № 46; МКИ B23K20/14.

- Варенцов В.А. Вакуумные покрытия – основа создания отпайных приборов массового потребления / Варенцов В.А., Коржавый А.П., Шаповал В.З. // Электронная техника. Сер. Материалы. – 1983. – Вып. 2 (184). – С. 45-48.

- Хоменко Н.Н. Использование свойств стекла в процессе соединения его с кремнием во внешнем электрическом поле / Хоменко Н.Н. // Электронная техника. Сер. Материалы. – 1982. – Вып. 2 (163). – С. 61-64.

- Варенцов В.А. К вопросу электроадгезионного соединения некоторых материалов электронной техники / Варенцов В.А., Приходченко В.А. [и др.] // Электронная техника. Сер. Материалы. – 1983. – Вып. 10 (183). – С. 57-59.

- Приходченко В.А. Электроадгезионные соединения диэлектриков с малыми температурными коэффициентами расширения / Приходченко В.А., Таиров В.Н., Хомылев А.Ф. // Известия Ленинградского ордена Ленина электротехнического ин-та им. В.И.Ульянова (Ленина). – Л., 1982. – Вып. 302. – С. 90-93.

- Белкин М.И. Факторы, влияющие на образование электроадгезионного контакта в системе стекло – металл / Белкин М.И., Приходченко В.А., Таиров В.Н., Хомылев А.Ф. // Изв. ЛЭТИ. – Л., 1980. – Вып. 263. – С. 132-136.