Е.К. Платонов, канд. тех. наук

Черниговский институт МАУП, г. Чернигов, Украина

Ю. Д. Шумный, начальник отдела,

ОАО «Химтекстильмаш», г. Чернигов, Украина

НЕКОТОРЫЕ АСПЕКТЫ МОДЕРНИЗАЦИИ ОБОРУДОВАНИЯ ДЛЯ ПОДГОТОВКИ ПОЛИКАПРОАМИДА К ФОРМОВАНИЮ

Основным направлением развития оборудования для непрерывной полимеризации поликапроамида является повышение его технико-экономических показателей при реконструкции химических производств предприятий синтетических волокон стран СНГ путем модернизации и переоснащения существующего оборудования. Эта цель достигается путем повышения экономичности, надежности при улучшении равномерности пребывания материала в корпусе аппарата. Установка непрерывного каскадного полиамидирования с форполимеризатором, испарителем-смесителем УКП ИСТ, использующая системы обогрева и корпуса с рубашками правой и левой частей АНП-5,5, обеспечивает повышение качества полимера перед формованием.

Введение

Качество волокна находится в прямой зависимости от качества полимера, из которого его получают. Поэтому процесс подготовки полимера к формованию волокна имеет первостепенное значение. Немаловажную роль при этом уделяют процессам полимеризации, экстракции и сушки поликапроамида и, как следствие этого, их аппаратурному оформлению.

Организация нового производства требует больших капиталовложений, которых у предприятий химических волокон, после прошедшего экономического спада, в настоящее время нет.

Постановка задачи

В современных условиях главный упор предприятия Украины и стран СНГ делают на модернизацию и переоснащение существующего оборудования непрерывной полимеризации, экстракции и сушки поликапроамида, чтобы полимер, подаваемый на формование, соответствовал современным требованиям технологии, т.е. являлся равномерным по степени полимеризации и, как следствие этого, по вязкости, содержанию низкомолекулярных соединений (НМС) и влагосодержанию [1].

Основными тенденциями в развитии этого оборудования являются [2]:

• обеспечение переработки различных видов полимерных материалов;

• повышение производительности оборудования;

• повышение экономичности оборудования;

• обеспечение возможности получения высоковязкого полимера;

• улучшение равномерности пребывания материала в аппарате;

• «смягчение» технологического режима, повышение точности поддержания технологических параметров;

• разработка алгоритмов управления системой автоматического регулирования с максимальным использованием ЭВМ;

• повышение надежности и долговечности работы оборудования.

Эти тенденции подробно описаны авторами [3].

Существующее в производстве оборудование морально и физически устарело и не может обеспечить современные требования технологии к полимеру, получаемому на этом оборудовании.

В настоящее время на производстве используется оборудование, приведенное в таблице 1.

Таблица 1

Оборудование, используемое в производстве

|

по полимеризации |

AНП-5,5; АНП-7,5; АНП-10; АНП-12; ЛКП-20 |

|

по экстракции |

Периодический экстрактор с загрузкой 4 тонны НЭ-6; Нэ-20; НЭ-28; НЭ-20М; НЭ-40 |

|

по сушке |

«Холланд-Мартен», ВБС-500; ВБС-3750, ПС-0,6; ПС-1; ПС-4; НС-6,0; НС-7,5; НС-20; НС-28; НС-40 |

Рассмотрим оборудование по полимеризации: аппараты непрерывной полимеризации AНП-5,5; АНП-7,5; АНП-10; АНП-12; ЛКП-20.

У первых трех вышеперечисленных аппаратов неравномерность пребывания материала в корпусе аппарата достигает 50 %, у ЛКП-20 этот показатель колеблется в пределах 20-25 %. Однако при этом – очень высокая удельная металлоемкость и энергоемкость, которая не идет ни в какое сравнение с прямоточными аппаратами с испарителем-смесителем, у которого мощность привода составляет 1,5 кВт при трехкратном перемешивании вместо трех приводов якорных мешалок по 30 кВт каждый у ЛКП-20.

Обеспечить вышеперечисленные показатели равномерности по степени полимеризации это оборудование не в состоянии. Предприятия химических волокон стран СНГ не хотят отказываться от старого существующего оборудования (АНП-5,5; АНП-10, табл.1).

Результаты анализа и предложения

Наше предложение состоит в использовании корпусов и рубашек обогрева аппарата АНП-5,5, разделив левую и правую части на отдельные корпуса аппаратов с новой начинкой, т.е. с теплообменником обогрева в левой части и охлаждения в правой части, а также с использованием специальных вставок, обеспечивающих равномерное движение расплава в прямоточном полимеризационном аппарате шахтного типа.

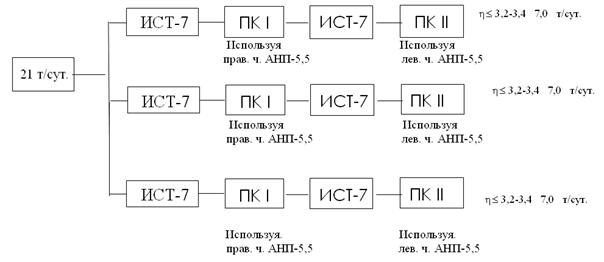

Например, в установке трехстадийного непрерывного полиамидирования УТНП ИСТ-21, блок-схема которой представлена на рис.1.

Рис. 1. Блок-схема установки трехстадийного непрерывного полиамидирования УТНП ИСТ-21

При ведении процесса в форполимеризаторе под давлением производительность одной трубы АНП-5,5 увеличивается с 4,8…4,9 т/сут до 7,0…7,1 т/сут для расплава кордного и технического ассортимента (литьевая вязкость 3,2…3,4 ед.) и до 8,0 т/сут для текстильного ассортимента (литьевая вязкость 2,3…2,6 ед.) [4].

Во всех современных схемах полиамидирования первая ступень (форполимеризация) проводится под давлением, т.к. известно, что если подавать большее количество воды как активатора процесса, то процесс идет быстрее, но затем скорость реакции уменьшается и воду нужно удалять. Процесс становится многостадийным (2-х, 3-х, 4-х) в зависимости от желаемой вязкости [5]. Если же воды добавить ровно столько, сколько нужно для химического процесса (т.е. классическое полиамидирование), то время полиамидирования увеличится в 2 – 3 раза. Если давать воды в 2 раза больше, чем в последнем случае, то тогда можно обойтись 2-мя ступенями: первая – под давлением, вторая – с развитой поверхностью для удаления воды и охлаждения полимера.

Наиболее предпочтительна, на наш взгляд, 3-х стадийная схема. Для шелкового ассортимента можно отводить расплав после второй ступени, а для кордного – при необходимой вязкости 3,2 – 3,4 ед. по серной кислоте после 3-й ступени.

При приготовлении реакционной смеси существует два подхода. В одном случае все добавки, т.е. капролактама, уксусной или адипиновой кислоты, воды – то ли деминерализованной, то ли в виде сокового конденсата, то ли в виде 80% раствора кап-ролактама, смешиваются в отдельной емкости с 24-х-часовым запасом непрерывной работы с применением ЭВМ, а затем насосами закачиваются в форполимеризатор.

Во втором случае устанавливаются поршневые насосы 3-х или 4-х позиционные: в каждую позицию подается из отдельной емкости свой вышеперечисленный компонент в соотношении, заданном технологическим регламентом, и затем стоит статический смеситель, который все это смешивает в трубопроводе. В форполимери-заторе составляющие дополнительно перемешиваются за счет специальных устройств, обеспечивающих поршневой режим движения расплава.

Аналогичные устройства используются и в остальных ступенях аппарата, и этим достигается улучшение равномерности пребывания материала в аппарате.

Подвод тепла на первой стадии при предварительной полимеризации производится по-разному. У фирмы Aquafil это выносной теплообменник (или даже два) на входе в форполимеризатор, у фирмы Zimmer [6] это теплообменник, встроенный в сам форполимеризатор, у фирмы Inventa –Fischer – один выносной, второй встроенный в VK-колонну [7]. Общее, что у большинства фирм нет якорных мешалок (кроме фирмы Тейджин и в установке ЛКП-20), т.к. это не выгодно как экономически, так и технологически.

Неравномерность в последнем случае в 2 – 2,5 раза выше, чем в колоннах вер-тикальных аппаратов типа VK-колонны (по русски - труба НП), VK – это аббре-виатура немецкого «ein facht kontinuierlich», что переводится, как «simplified cou-tinuous» на английский и как «упрощенного непрерывного действия» на русский.

Модернизация аппаратов непрерывной полимеризации АНП-5,5 проводится с целью достижения физико-механических показателей полимера после реконструкции по относительной вязкости после литья:

- для кордной нити, не менее 3,0 ед. по серной кислоте;

- для текстильной нити 2,3…2,6 при среднеквадратичном отклонении литьевой вязкости, не более 0,02;

- содержание НМС, не более 10 %;

- путем ведения процесса на I стадии под давлением до 3,5 ати и применения испарителя-смесителя на II и III стадии, обеспечивающего повышение степени однородности полимера по молекулярной массе на 3…4 тысячи, применением прямоточных аппаратов шахтного типа с внутренними устройствами, обеспечивающими равномерность пребывания материала в корпусе аппарата.

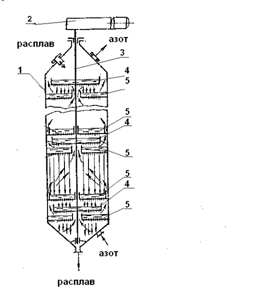

Суть модернизации заключается в увеличении поверхности контакта струй расплава с парогазовой смесью при одновременном многократном перемешивании его путем увеличения количества неподвижных и подвижных перфорированных тарелок с бортами, объединенных в секции по три [8].

При этом ОАО «Химтекстильмаш» изготавливает только специальные узлы, испаритель-смеситель ИСТ-7, изготовление и перемонтаж оборудования предприятие химволокна выполняет собственными силами, т.е. при минимуме затрат достигается повышение качества полимера перед формованием.

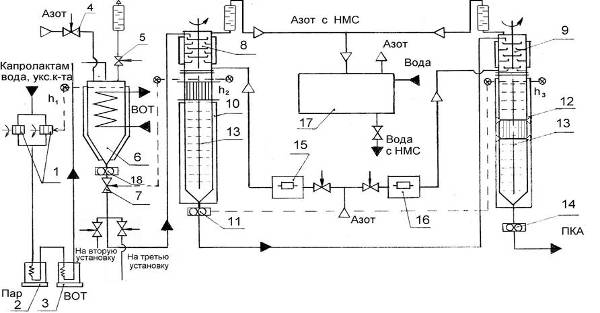

Форполимеризатор производительностью 21 т/сут используется один на три установки трехстадийного непрерывного полиамидирования с испарителем-смесителем УТНП ИСТ-7, принципиальная схема которой представлена на рис. 2.

1 – насос поршневой; 2, 3 – подогреватель; 6 – форполимеризатор; 4, 5, 7 – регулирующий клапан;

8, 9 – испаритель-смеситель ИСТ-7; 10 – труба левая АНП-5,5; 11- блок насосный; 12 – труба правая АНП-5,5; 13 – специальное устройство; 14, 18 – шестеренное выгрузное устройство; 15, 16 – нагреватель азота; 17 – система улавливания НМС

Рис. 2. схема установки трехстадийного непрерывного полиамидирования

с испарителем-смесителем УТНП ИСТ-7

Жидкий капролактам подается поршневыми насосами 1 через подогреватели 2, 3, обогреваемые паром и высокотемпературным органическим теплоносителем (ВОТ), в форполимеризатор 6, в котором смешивается с соответствующим количеством воды и уксусной кислоты.

Процесс ведется при давлении 3,5 кгс/см2. Уровень расплава измеряется и поддерживается с помощью уровнемера. Механическое перемешивание отсутствует, в форполимерзаторе имеется специальное устройство для перемешивания компонентов.

После форполимеризатора расплав с вязкостью 1,8-2,0 единиц по серной кислоте через испаритель-смеситель 8 (рис.3) подается в первый поликонденсатор ПК І прямоточного типа 10, имеющий специальные устройства 13 для равномерности движения расплава. Например, теплообменник с обтекателями, в котором по трубному пространству проходит расплав полимера, а по межтрубному – пары высокоорганического теплоносителя (ВОТ) или ВОТ в жидком виде. В верхнюю часть первого поликонденсатора ПК І подается предварительно подогретый в нагревателе 15 азот, удаляющий частично воду в системе 17.

Процесс поликонденсации в поликонденсаторе ПК І проходит практически без давления. Уровень расплава контролируется с помощью уровнемера.

Выгрузка расплава с вязкостью 2,3…2,6 ± 0,02 единиц по серной кислоте осуществляется шестеренным выгрузным насосом 11. Расплав подается в испаритель-смеситель 9 (рисунок 3), в котором установлены перфорированные тарелки с бортами, объединенные в секции по три. При этом каждая средняя тарелка всех секций укреплена на одной несущей детали, а пары внешних тарелок всех секций укреплены на другой несущей детали. Одной несущей деталью является корпус аппарата, а другой деталью является вал, установленный по оси корпуса и снабженный приводом вращения. В испарителе-смесителе происходит истекание расплава в виде струй при одновременном многократном перемешивании, в результате которого с помощью предварительно подогретого в нагревателе 15 азота происходит удаление воды и низкомолекулярных соединений в системе 17.

Во втором поликонденсаторе ПК ІІ 12, прямоточном аппарате, имеющем две зоны с паровым обогревом и последующие три с жидкостным обогревом ВОТ, процесс поликонденсации происходит практически без давления.

Для обеспечения равномерности пребывания расплава в аппарате служат специальные устройства 13, установленные в первой, второй и третьей зонах, повышающие степень однородности полимера по молекулярной массе.

Уровень расплава в поликонденсаторе ПК ІІ контролируется с помощью уровнемера.

Выгрузка расплава вязкостью 3,2…3,4±0,02 единиц по серной кислоте и содержанием НМС не более 10 % осуществляется шестеренным вы грузным насосом 14.

Возможная производительность установок 7; 12; 18; 25 т/сут. Для текстильного ассортимента отбор расплава осуществляется после поликонденсатора ПК І, для кордного ассортимента – после поликонденсатора ПК ІІ.

В процессе разработки возможно использование имеющегося на предприятии вспомогательного оборудования (насосов, подогревателей, обечаек корпусов аппаратов, например, в АНП-5,5, и др.) [9].

Выводы. Предложенное направление реконструкции химических производств предприятий синтетических волокон стран СНГ путем модернизации и переоснащения существующего оборудования для полимеризации поликапроамида является эффективным способом повышения его технико-экономических показателей.

Список использованных источников

1. Ступа М.В. Линия непрерывной полимеризации, экстракции и сушки гранулированного полимера / Ступа М.В., Платонов Е.К., Ступа В.И. // Тр. науч.-техн. конф. «Экология и здоровье человека. Охрана водного и воздушного бассейнов. Утилизация отходов» (12-16.06.2000 р.). – Щелкино, АР Крым, Харьков, 2000. – Ч.2. – С.423-427.

2. Платонов Е.К. Современные направления аппаратурного оформления процессов полимеризации, экстракции и сушки поликапроамида / Платонов Е.К., Ступа В.И., Ступа М.В. // Сб. докл. Междунар. научн.-практ. конф. «Техника для химволокон». – Чернигов, 2001. – Ч. 1. – С. 170-179.

3. Платонов Е.К. Современные тенденции и направления в создании оборудования непрерывной экстракции и сушки поликапроамида / Платонов Е.К., Ступа В.И., Ступа М.В., Тищенко В.Г. // Сб. науч.тр. 8-й Междунар. науч.-техн. конф. СИЭТ8-00; Чернигов. – Киев: ФАДА ЛТД, 2000. – № 8. – С. 99-102.

4. Платонов Е.К. Эффективные направления реконструкции химических производств предприятий синтетических волокон стран СНГ / Платонов Е.К., Ступа В.И., Богославский А.А., Гора Р.Н. // Сб. докл. IV Международ. науч.-практ. конф. «Техника для химволокон». – Чернигов, 2005. – Ч. I. – С. 5-12.

5. Платонов Е. Перспективы развития машин и аппаратов непрерывной полимеризации, экстракции и сушки поликапроамида / Платонов Е., Ступа М., Ступа В. // Сб. науч. тр. IV Международ. науч. конф. «Перспективные задачи инженерной науки» (2 – 8.07.2003 г.). Выпуск 5 – GAUDEAMUS. – Игало, Черногория, 2003. – С. 196-201.

6. Reimer D. Zimmer AG. Polyamide 6 – Future Technologies and Efficient Plant Design. Полиамид 6 – будущие технологии и эффективная конструкция установки// Материалы конгресса «Полиамид-2002» (10 – 12. 06. 2002 г.). – Цюрих, Швейцария, 2002. – С.165-171.

7. Bergmann K. Inventa – Fischer AG. Polyamide 6 production technology and product development. Технология производства полиамида 6 и развитие продукта // Man Made Fiber Yeal Book. Chemical Fibers International, August 2002. - C. 9 – 12.

8. А.с 15813335 SU МКИ В 01 D 1/16 В 28 В 1/00. Испаритель-смеситель / В.А. Родионов, Е.К. Платонов. – Опубл. 30.07.90. Бюл. № 28.

9. Платонов Е.К. Эффективные направления реконструкции полимеризационного, экстракционного и сушильного оборудования предприятий химических волокон / Платонов Е.К., Ступа В.И. [и др.] // Хим. волокна. – 2006. – №5. – С. 57-61.